新闻资讯

技术资料

联系方式

地址:上海市闵行区金都路4299号D幢1833号

产品搜索

您现在的位置: 网站首页 > 解决方案

一站式解决电气电子产品用非金属材料的性能测试与评价

作者: 发布于:2015-12-15 点击量:

![]() 摘要:电气电子产品用非金属材料的各种性能对电气电子产品的安全性和可靠性起到至关重要的作用。本文主要简要介绍了非金属材料耐热、耐燃、耐漏电起痕性能的测试方法,并结合电气电子产品相应的标准,分析认证过程中常见的不符合情况,提出应对措施。

摘要:电气电子产品用非金属材料的各种性能对电气电子产品的安全性和可靠性起到至关重要的作用。本文主要简要介绍了非金属材料耐热、耐燃、耐漏电起痕性能的测试方法,并结合电气电子产品相应的标准,分析认证过程中常见的不符合情况,提出应对措施。

关键词:耐热性能;耐燃性能;耐电痕化指数;灼热丝试验;针焰试验;耐电痕化实验;方法;标准

电气电子非金属材料的各种性能(如:阻燃性能、热性能、电气性能、物理性能和老化性能等)对电气电子产品的安全性和可靠性起到至关重要的作用,特别是耐热、耐燃及耐电痕化性能。若电气电子产品中非金属材料性能不符合相关标准要求,可能致使材料软化、变形、燃烧、漏电,甚至发生电气火灾。

1、耐热性能

1.1球压试验

球压试验作为电工产品的非金属材料的耐热试验,用于评估电工产品及其零部件的固体绝缘材料(不包括陶瓷)的耐热性能。试验过程是用一个20N±0.2N的负荷通过半径2.5mm的钢球压在厚度不小于3mm的平面样品表面,在试验温度下保持1h,冷却后测量压痕的尺寸。通过压痕尺寸大小来评估样品在试验温度下的耐热软化情况。规定压痕 尺寸不超过2.0mm为合格。球压试验标准为GB/T5169.21《电工电子产品着火危险试验第21部分:非正常热球压试验》。

在试验中需要注意:(1)加热箱的试验温度:整个试验过程中,需要控制加热箱温度,使其保持良好的热平衡和稳定的温度,特别是开门关门中对温度变化的控制;(2)球压装置:确保压力球表面圆滑,压力球磨损而不圆滑会使负载作用在试验样品表面的力受到影响,使试验结果引起偏差;样品支架牢固地支撑试验样品在水平状态;样品支架要有足够的强度去支撑负载装置;试验样品从加热箱安装和移出期间,样品支架要有足够的质量来阻止试验装置的温度明显减小;支架的表面要平滑;(3)试验样品:样品厚度符合标准要求,上下表明平行,且表面平整光滑,无明显凹凸组织;(4)压痕测量:压痕边界两切点之间的 间距。测量方法有投影法、三维数字显微镜、发射法、图像测量法等,可根据实际情况采取不同的方法。需要指出的是,不同的方法均需要多次测量,充分考虑各种因素对测试结果的影响,测量出相对准确的压痕直径。

1.2维卡软化温度

维卡软化温度是用于控制产品质量和判断材料耐热性能的一个重要指标,试验按照GB/T1633进行,压针横截面积为1mm2,施加负荷后,通过加热裕或烘箱使样品升温,当压针刺入样品深度为1mm时的温度为维卡软化温度。参考维卡软化温度值,配合材料外观特征和加工工艺等因素综合判定,能作为球压试验结果的初步审核条件。

1.3热变形温度

热变形温度是用于评估材料的耐热机械性能。试验按照GB/T1634进行。热变形温度是衡量塑料耐热性能的又一主要指标,与维卡软化点温度相比,热变形温度值更接近于球压试验的临界温度值。但热变形温度的试验方法受到材料自身工艺因素影响较大,将热变形温度作为参考要素时应考虑材料工艺。

GB4706.1-2005《家用和类似用途电器的安全第1部分:通用要求》标准中,30.1“对于非金属材料制成的外部零件、用来支撑带电部件(包括连接)的绝缘材料零件以及提供附加绝缘或加强绝缘的热塑材料零件,其恶化可导致器具不符合本标准,应充分耐热。通过按IEC60695-10-2(GB/T5169.21)对有关的部件进行球压试验确定其是否合格。”标准中将非金属材料分为外部零部件和支撑带电部件的零件,通过器具温升 高值或标准要求的球压 低温度来判定是否合格。通常情况下,外部零部件球压温度为75℃,支撑带电部件的零件为125℃。

GB4943-2001《信息技术设备的安全》标准中,4.5.2“直接安装上带危险电压零部件的热塑性塑料件应能耐异常热。”通过球压试验来检验其是否合格,同样根据 高温升或 低温度来进行试验,对支撑一次电路零部件的热塑性塑料件球压温度至少为125℃。

GB8898-2001《音频、视频及类似电子设备安全要求》标准中,7.2“如果在预期使用时,与电网电源导电连接的零部件承载的稳态电流大于0.2A,而且会由于接触不良而大量发热,则支撑这些零部件的材料应是耐热的绝缘材料。”通过一定条件下的维卡软化温度来检验是否合格。通常情况,维卡软化温度至少为150℃。

在产品认证或各种抽查中,经常有非金属材料耐热性能不符合标准要求的情况,其主要原因:(1)未根据使用环境要求选用合适的材料。例如:ABS材料具有超强的易加工型、外观特性、低蠕变性、优异的尺寸稳定性及高抗冲击强度等。其维卡软化温度:≥70℃(树脂),≥129℃(耐热级),耐热级热变形温度109℃。通常情况,维卡软化温度低于150℃的材料,125℃球压试验不合格概论较大,而ABS的维卡软化温度明显偏低,其受热的机械性能较弱,若不进行耐热改性,很难通过125℃球压试验,因此该材料不适合作为支撑带电部件,特别是接线端子、插头以及连接器内胆等。而PA(尼龙)、PC(聚碳酸酯)、PBT(聚对苯二甲酸丁二酯)一般具有较高的维卡软化温度(≥170℃),可以经受较高温度的球压试验,可以使用在接线端子、插头以及连接器内胆等支撑带电部件。(2)非金属材料的质量,有些非金属材料具有较好的耐热性能,但因为含有大量杂质或加入大量回收料,导致耐热性能降低,不符合标准要求。如含有大量杂质的PBT,其分子量降低,玻璃化温度相应的降低,热变形温度降低,造成维卡软化温度降低, 终致使125℃球压试验不合格。

2、耐燃性能

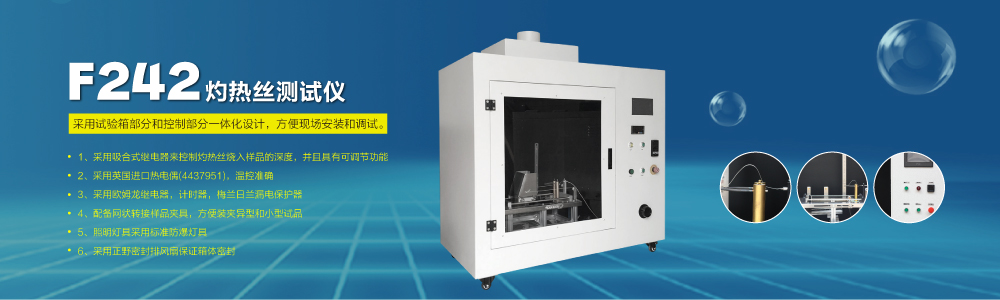

2.1灼热丝试验

灼热丝试验就是利用模拟技术评定灼热元件或过载电阻之类的热源在短时间内造成热应力影响的着火危险性。 试验标准为GB/T5169.11,试验的灼热丝是一个规定的 电阻丝环,用电加热到规定的温度,使灼热丝的顶端接触样品达到规定的一段时间(30s),然后离开,观察和测量样品的燃烧情况,灼热丝离开后30s内样品不再燃烧并且不引燃绢纸则判定为通过该温的灼热丝试验。灼热丝试验中,试验仪器对结果的影响较大,采用符合标准要求的灼热丝试验装置,对得到正确的试验结果起着决定性的作用。

2.2灼热丝可燃性指数

灼热丝可燃性指数是指材料能通过灼热丝试验的 高温度。例如某材料灼热丝可燃性指数检测结果为:GWFI:900/2.0,则表示该材料厚度不小于2.0mm时,灼热丝试验能通过的 高温度是900℃。试验标准为GB/T5169.12。

2.3灼热丝起燃温度

灼热丝起燃温度是指比连续三次试验均不会引起规定厚度的试验样品起燃(持续时间超过5s)的灼热丝 高温度高25K(900℃~960℃之间高30K)的温度,它描述的是材料在规定厚度下灼热丝试验中燃烧持续时间不超过5s的 高温度等级。试验标准为GB/T5169.13。

2.4标称50W(20mm)火焰燃烧

分为水平燃烧和垂直燃烧。水平燃烧试验用矩形条状试验样品的一端,使样品呈水平状态,自由端则与规定的试验火焰接触。用测量线性燃烧率的方法评定水平放置的条状样品的燃烧特性。水平燃烧的等级分为HB40、HB和HB75。试验标准为GB/T5169.16。

垂直燃烧试验用矩形条状试验样品的一端,使样品呈垂直状态,自由端则与规定的试验火焰接触。用测量余焰和余灼时间、火焰微粒的燃烧程度和滴落程度的方法评定垂直放置的样品的燃烧特性。垂直燃烧试验的样品与水平燃烧的样品尺寸一样,但试验要进行两组,

其中一组试验的样品只进行常态处理((23±2)℃、湿度(50±5)%,处理至少48h),另一组样品在(70±2)℃的条件下老化(168±2)h。依据试验结果将燃烧等级分为V-0、V-1、V-2或不能用垂直燃烧法进行分级,试验标准为GB/T5139.16。

2.5针焰试验

针焰试验是评定可能由其他着火元件产生的小火焰对试验样品的影响。试验用内径0.5mm的针产生的12mm高的火焰施加在试验样品表面,记录样品燃烧以及滴落物情况。移去针焰后样品及铺底层的余焰或余灼时间小于30s(对于印刷电路板为15s)为合格。试验标准为GB/T5169.5。

电气电子产品部件或零部件在故障或过载条件下,可能达到过高的温度或点燃它们附近的零件,或遇到明火时是否能阻碍或延缓燃烧。电气电子产品标准中对非金属材料耐燃性能提出要求。GB4706.1-20属材料零件,对点燃和火焰蔓延应是具有抵抗力的。”通常情况,外部零件进行550℃灼热丝试验,或试验样品不厚于相关部件的情况下,材料燃烧等级至少为HB40。对于支撑带电部件,按照有无人照管进行分类,对有人照管工作载流超过0.5A,灼热丝温度为750℃,不超过0.5A,则650℃。对无人照管工作载流超过0.2A,灼热丝可燃性指数为850℃,灼热丝起燃温度至少为775℃,750℃灼热丝试验。对无人照管工作载流小于0.2A,灼热丝起燃温度为675℃,650℃灼热丝试验。其中,若灼热丝试验后燃时间大于2s,则在周围部件进行针焰试验,若试验样品不厚于相关部件的情况下,材料燃烧等级为V-0或V-1的部件不进行针焰试验。

灼热丝试验针对非金属材料部件,考核部件的燃烧性能,灼热丝可燃性指数和灼热丝起燃温度针对非金属材料制成的标准样块,考核材料的燃烧性能。其实验设备和方法相同,可等效使用,但需特别注意厚度,如果产品标准只规定要经受某一温度的灼热丝试验,那么材料的GWFI结果大于或等于产品标准中规定的温度数值,并且材料的厚度不大于实际使用的 小厚度,就认为该材料满足标准要求。需要指出,GB4706.1标准中,在材料灼热丝可燃性指数高于灼热丝试验温度时,仍然需要进行灼热丝试验,用于判定周围部件是否进行针焰试验,主要是因为灼热丝可燃性指数中火焰烧然不超过5s均为满足要求,而针焰试验判定条件为灼热丝试验后燃时间大于2s,两项试验判定中对燃烧时间要求不同。

在产品认证或各种抽查中,经常有非金属材料耐燃性能不符合标准要求的情况,其主要原因是材料的阻燃等级不够,一般说来,经受550℃灼热丝试验其阻燃等级应达到HB40,而经受750℃灼热丝试验应该其阻燃等级至少应达到V-1级,需根据使用环境选择合适的阻燃材料,不同的材料可根据添加阻燃剂改性,达到不同的阻燃等级。针焰试验不符合标准要求的原因分析:一般说来,两种情况进行针焰试验:标准明确规定必须进行针焰试验;另一种情况是由于产品的某部位规定范围内的其他材料进行灼热丝试验后燃时间大于2s,而且该部位没有火焰屏蔽装置,那么该部位需进行针焰试验。第二种情况下进行的针焰试验往往容易造成不合格,因为进行针焰试验的部位 (如外壳等)很多本来是在标准没有直接规定较高的阻燃要求,所以在产品设计时可能没有考虑到这些部位要经受严酷的针焰试验,并未使用高阻燃的材料。因此要避免针焰试验不合格的出现一般方法有:(1)提高其他相关联部位需进行灼热丝试验材料的阻燃等级,避免灼热丝试验起火或后燃大于2s,从而避免进行针焰试验;(2)直接提高进行针焰试验的材料的阻燃等级,使其能经受针焰试验;(3) 把需要进行针焰试验的部位进行屏蔽。

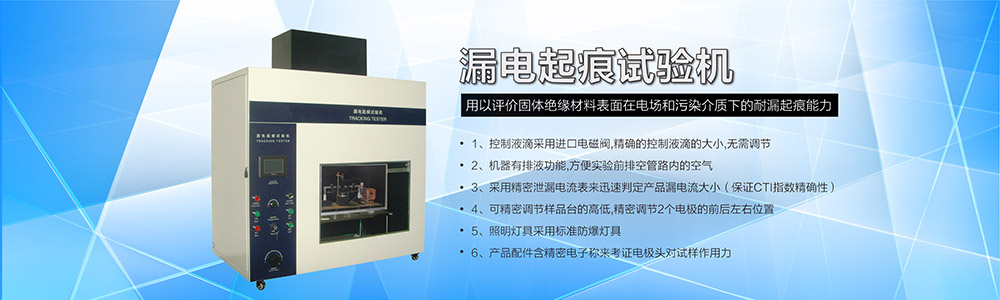

3、耐(相比)电痕化指数

绝缘材料在电场的作用下,由于受到水和杂质的污染,在表面形成闪络现象,慢慢破坏材料的绝缘结构,形成导电通道,造成短路。这种现象就是电痕化。而绝缘材料表面抗漏电起痕的能力,称为耐漏电起痕。耐漏电起痕试验主要是模拟电气电子产品在实际使用中不同 性带电部件在绝缘材料表面沉积的导电物质是否引起绝缘材料表面爬电、击穿短路和起火危险而进行的检验。电气电子产品在使用过程中,由于环境的污染导致绝缘材料表面有污物、潮气而产生漏电,由此诱发的腐蚀而损坏绝缘性能。

试验按照标准GB/T4207(IEC60112)进行,耐漏电起痕试验可测量在电压 高600V时固体电绝缘材料的相对耐电痕化性能。相比电痕化试验就是测量不引起电痕化的 高电压。试验中电压按每25V一个等级施加在样品表面的铂电 上,样品在经受规定滴数(50滴)、体积(20mm3)和浓度的电解液后,试验中过电流不超过0.5A且样品不起燃则样品通过该电压等级的电痕化试验。

耐漏电起痕试验是一种模拟 恶劣条件的加速试验以检验绝缘材料是否会形成漏电痕迹,从而能在短时间内区别固体绝缘材料抗漏电起痕的能力,保证产品在特定环境条件下的使用安全。GB4706.1-2005中,29.2条款中对不同材料组别的耐漏电起痕指数提出限制要求。首先确定材料的环境污染等级,根据污染等级确定材料组别, 后确定耐漏电起痕指数,通常情况:(1)正常工作条件不进行;(2)严酷工作条件,即导电沉积物量小,但电应力作用时间长或导电沉积物量大,但电应力作用时间短,此种情况下进行该实验,施加电压为175V;(3) 严酷工作条件,即导电沉积物量大,而电应力作用时间长,或导电沉积物量 大,而电应力作用周期短,该实验施加电压为250V。

耐漏电起痕不符合标准要求的原因分析:没有根据使用环境选择合适的绝缘材料,材料的耐漏电起痕性能与材料自身结构关系较大,大部分聚合物绝缘材料的耐漏电起痕性能都很差,其中聚四氟乙烯、硅橡胶、脂环族环氧的酸酐固化物较好。具有共轭结构的聚合物如聚氯乙烯,聚酯酸乙烯酯,其耐漏电起痕性较差,但聚四氟乙烯,硅橡胶因主链键能较高不易分解,则耐漏电起痕性较高。含有各种芳香族结构的酚醛树脂、聚二苯醚树脂、双酚A型环氧树脂、聚碳酸酯等的耐漏电起痕性差,而脂环族环氧树脂六氢苯酐的固化物却很好,加入填料氢氧化铝则更好。因此,需要根据污染等级选择合适的材料,使其满足电气电子产品耐电痕化的要求,其次,可使用添加剂改善材料的耐漏电起痕性能,如含结晶水的添加剂可提高聚合物绝缘材料的耐漏电起痕性能,结晶水含量愈高则效果愈好。

电气电子产品的安全性与可靠性依靠于:(1)构成电气电子产品的各元器件、材料及其零部件具有充分的安全性与可靠性;(2)各元器件和部件装配成整机后,作为一个整体具有充分的安全性与可靠性。标准体系也对应的有元器件、材料标准和整机标准。非金属材料的耐热、耐燃和耐漏电起痕性能是电气安全的重要指标,根据电气电子产品特性和要求选择合适的具有质量保证的材料,是确保电气电子产品安全性与可靠性的关键。质量认证是非金属材料有效的控制和评估手段,电气电子制造商选择通过认证的非金属材料,可简单而有效的控制非金属材料的安全性、一致性与可靠性。

总 结

本文介绍了电气电子产品用非金属材料重要性能的测试方法,并详细分析其测试的标准和方法,希望能为相关企业提供检测测试的一站式解决方案。

|

|

|

上海千实精密机电科技有限公司成立于2010年,是由一群经验丰富的工程师以及逐渐崭露头角的设计专家组合而成的团队。千实机电专注于仪器的研发和生产,通过分布全球的经销伙伴销售我们的产品,这些伙伴们为我们在世界各地的客户提供 高质量的产品、服务及支持。千实制造的所有产品都符合国际质量标准及规格,能表现 突出、精准的产品性能。

目前,千实机电在中国地区的总代理为标准集团(香港)有限公司,由其全面负责Qinsun旗下仪器在中国地区的销售业务。