新闻资讯

技术资料

联系方式

地址:上海市闵行区金都路4299号D幢1833号

产品搜索

您现在的位置: 网站首页 > 技术资料

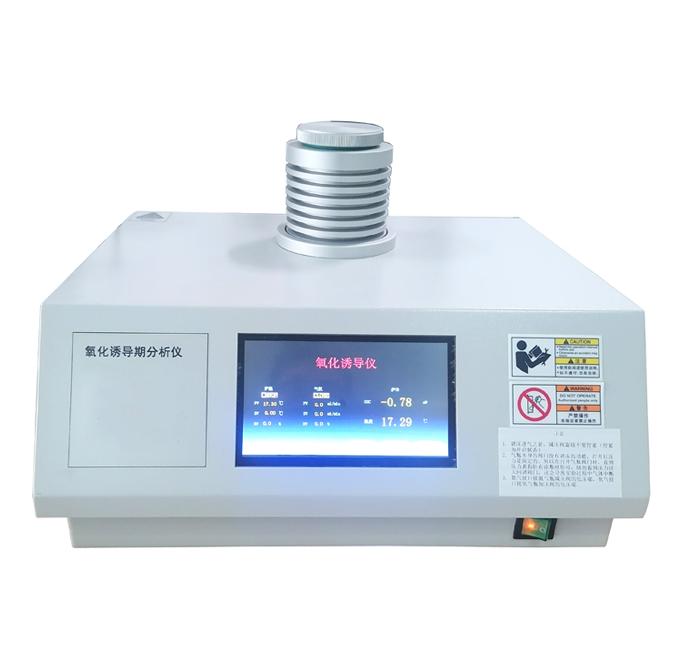

氧化诱导时间不合格的原因分析

作者:小编 发布于:2025-11-25 点击量:

氧化诱导时间(OIT)作为衡量材料抗氧化性能的核心指标,直接反映材料在高温氧气环境中抵抗自由基链式氧化反应的能力。当检测结果未达到标准要求时,需从原材料、生产工艺、设备状态、环境控制及质量管控五大维度进行系统性分析。

一、原材料质量缺陷

原材料的抗氧化性能是决定OIT的基础。首先,抗氧化剂种类选择错误或添加量不足是常见问题。例如,某些聚烯烃材料需添加酚类主抗氧剂与亚磷酸酯类辅抗氧剂协同作用,若仅添加单一类型或配比失衡,会导致抗氧化效能下降。其次,原材料纯度不达标或储存时间过长,会使抗氧剂活性成分衰减。实验表明,聚丙烯原料在60℃环境下储存6个月后,其OIT值可能降低30%以上。此外,供应商变更未进行工艺适配性验证,新原料的熔融指数、分子量分布等参数与原工艺不匹配,也会引发OIT波动。

二、生产工艺失控

生产工艺参数的偏差对OIT影响显著。温度控制方面,挤出机加热段温度过高会加速抗氧剂分解,而模头温度过低则导致材料结晶度异常,两者均会缩短OIT。压力控制不当同样关键,如注塑工艺中保压压力不足,会使材料内部形成微孔结构,成为氧气渗透的通道。工艺速度过快也是隐患,PE管材生产中若牵引速度超过设计值20%,材料分子链未完成取向排列即被冷却定型,导致抗氧化性能下降。

加工助剂的使用存在双重风险。部分企业为降低成本,采用非标润滑剂或色母粒,这些助剂中的金属离子(如Fe、Cu)会催化氧化反应。更严重的是助剂分散不均,在DSC检测中可观察到材料局部OIT值差异超过40%。

三、设备状态劣化

生产设备的老化与维护缺失直接威胁产品质量。挤出机螺杆磨损会导致熔体塑化不均,部分区域温度波动超过±5℃,引发材料热历史差异。模具设计缺陷同样致命,如流道结构不合理会造成熔体停留时间差异,靠近浇口处的材料因热历史过长而OIT降低。

检测设备的精度衰减更易被忽视。差示扫描量热仪(DSC)的温控系统若未定期校准,程序升温偏差可能达±3℃,导致OIT检测误差超过标准允许范围。气体控制系统故障会使氧气浓度偏离设定值0.5%,对高活性材料而言,这可能使OIT判读结果相差数分钟。

四、环境控制失效

储存与生产环境对OIT的影响常被低估。原材料仓库湿度超过65%时,水分子会与抗氧剂形成氢键,降低其迁移至材料表面的效率。实验数据显示,PE颗粒在相对湿度80%环境下存放72小时,其OIT值会下降15%。

生产车间的空气质量同样关键。若未配备有效除尘系统,空气中的粉尘颗粒会嵌入材料表面,形成氧化反应的活性点。某企业改造车间后,空气悬浮粒子浓度从0.5μm/m³降至0.1μm/m³,产品OIT合格率提升22%。

五、质量管控漏洞

质量管理体系的缺陷贯穿全流程。原材料入库检验环节,若仅检测熔指、密度等常规指标,而忽略抗氧剂含量分析,会使不合格原料流入生产环节。过程监控方面,部分企业未对关键参数(如熔体温度、压力)进行实时采集与趋势分析,导致工艺波动未被及时纠正。

成品检测环节的问题更为突出。检测人员操作不规范,如样品制备未达到粒径<1mm的要求,会使DSC检测结果离散度增大。更严重的是检测方法选择错误,对薄壁管材采用标准厚度样品检测,会因热传导差异导致OIT虚高。

改进方向建议

针对上述问题,企业需构建三维质量管控体系:技术层面,建立原材料-工艺-OIT的数据库,通过DOE实验确定关键控制点;设备层面,制定预防性维护计划,重点监控加热元件、传感器等核心部件;管理层面,推行标准化作业程序(SOP),加强人员培训与考核。某企业实施该方案后,产品OIT一次合格率从78%提升至94%,证明系统性改进的有效性。

氧化诱导时间不合格是多重因素耦合的结果,需采用PDCA循环持续优化。只有将材料科学、工艺工程与质量管理深度融合,才能从根本上提升产品的抗氧化性能稳定性。