新闻资讯

技术资料

联系方式

地址:上海市闵行区金都路4299号D幢1833号

产品搜索

您现在的位置: 网站首页 > 技术资料

拉力试验机:材料力学性能测试的核心设备

作者:小编 发布于:2025-11-07 点击量:

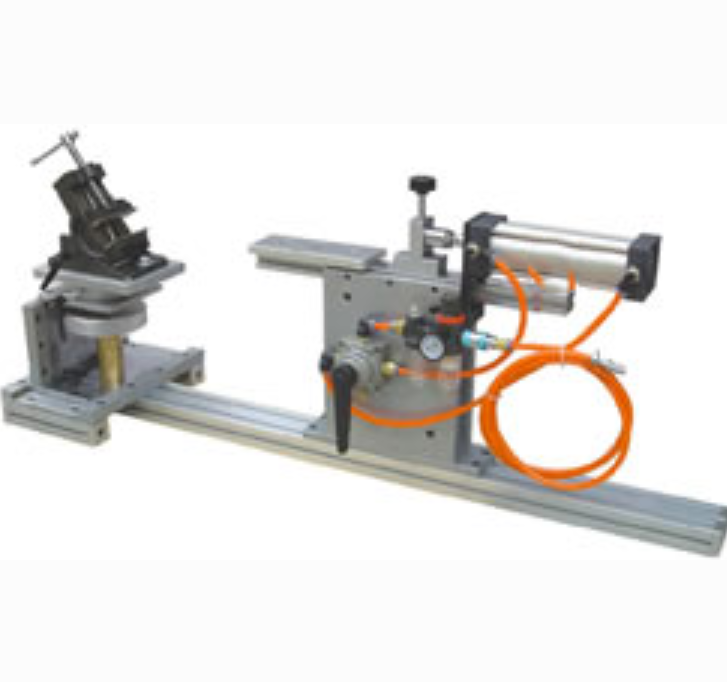

拉力试验机作为材料科学、工程制造及质量控制领域的关键检测设备,通过模拟材料在拉伸、压缩、弯曲等工况下的受力状态,精准测量其力学性能指标,为产品研发、工艺优化及质量评估提供科学依据。本文将从设备构成、工作原理、操作规范及维护要点四个维度展开系统介绍。

一、设备构成与功能解析

拉力试验机由机械系统、控制系统、测量系统及夹具组件四大模块构成。机械系统包含主机框架、传动机构及驱动装置,其中滚珠丝杠传动结构因其高精度特性,广泛应用于金属材料测试领域;伺服电机通过减速机构将旋转运动转化为直线运动,实现加载力的精确控制。控制系统采用嵌入式微处理器,集成PID控制算法,可实时调节加载速度与力值,确保试验过程符合GB/T 228.1等国际标准要求。

测量系统包含力传感器、位移传感器及变形测量装置。力传感器采用应变片技术,量程覆盖100N至10kN,精度等级达0.5级,可捕捉微牛顿级力值变化;光电编码器位移传感器分辨率达0.001mm,配合引伸计可实现0.5μm级变形测量。夹具系统根据材料特性设计,金属试样采用楔形夹具,薄膜材料配置气动柔性夹具,有效防止测试过程中试样滑移或损伤。

二、工作原理与测试流程

设备通过闭环控制系统实现精确加载。试验开始时,操作人员设定目标速度(如5mm/min)或力值参数,控制器实时比较实际值与设定值,采用PID算法调节电机转速,确保加载精度。当试样接近屈服点时,系统自动切换控制模式,由速度控制转为力控制,避免数据失真。测试过程中,位移传感器持续监测标距变化,力传感器同步记录载荷数据,系统自动生成应力-应变曲线。

典型测试流程包含试样制备、夹具安装、参数设置、试验执行及数据处理五个环节。以金属材料拉伸试验为例:操作人员首先将直径为d的圆棒试样装入楔形夹具,确保标距L₀=5d;随后在控制软件中输入试样尺寸参数,设定加载速度为2mm/min;启动试验后,系统自动记录屈服强度Fs、抗拉强度Fb及断后延伸率δ等关键指标;试验结束,软件生成包含原始数据、曲线图及性能指标的测试报告,支持导出Excel或Word格式文件。

三、操作规范与安全准则

试验前需进行三项核心检查:确认设备量程与试样预期最大力值匹配,严禁超载使用;检查急停按钮、电子限位及机械挡板等安全装置功能正常;执行设备自检与预热程序,确保传感器零点校准准确。操作过程中,人员必须佩戴防护眼镜及手套,保持与移动横梁的安全距离,特别对于高强度材料试验,需加装防护罩防止碎片飞溅。

测试参数设置需严格遵循标准要求:金属材料试验速度通常控制在1-10mm/min范围内,复合材料测试速度可达500mm/min;引伸计安装后,需在试样屈服前及时取下,避免断裂冲击造成设备损坏。试验结束后,应按规范清理夹具碎屑,将横梁复位至中间位置,关闭电源前执行设备归零操作。

四、维护保养与校准管理

日常维护包含五个关键步骤:每日检查传动部件润滑情况,定期补充锂基润滑脂;每周清洁光栅尺及编码器读数头,防止灰尘影响测量精度;每月检查传感器连接线缆,紧固松动接头;每季度更换液压系统滤芯,每两年更换液压油;每年由计量机构进行力值、位移及变形参数的校准,确保设备符合0.5级精度要求。

软件系统需定期更新控制算法,优化PID参数以提高动态响应特性。数据备份管理应建立专用数据库,存储试验曲线及原始数据,支持按材料类型、测试日期等维度进行检索。对于配备多传感器接口的设备,需定期校验各通道测量一致性,避免通道间误差累积。

拉力试验机作为材料性能检测的"数字标尺",其精准度与可靠性直接影响产品质量判定。通过规范化的操作流程与系统化的维护管理,可有效延长设备使用寿命,确保测试数据的可追溯性与重复性,为材料研发与质量控制提供坚实的技术支撑。