新闻资讯

技术资料

联系方式

地址:上海市闵行区金都路4299号D幢1833号

产品搜索

您现在的位置: 网站首页 > 解决方案

灼热丝试验仪加热部件的更换方法

作者: 发布于:2017-08-17 点击量:

测试电子电工产品着火危险的 办法,是真实地再现在实际中存在的条件。但在大多数情况下是不可能实现的。因此, 根据现实情况尽可能真实地模拟实际发生的效应来进行电子电工着火危险实验。电工电子产品设备的零件由于电的作用可能暴露于过热应力,而且其劣化可能会降低设备的安全性能,这些零件不应过度地受到设备内部产生的热和火的影响。在设备内部容易使火焰蔓延的绝缘材料或其他固体可燃材料的零件可能会由于灼热电线或灼热元件而起燃。

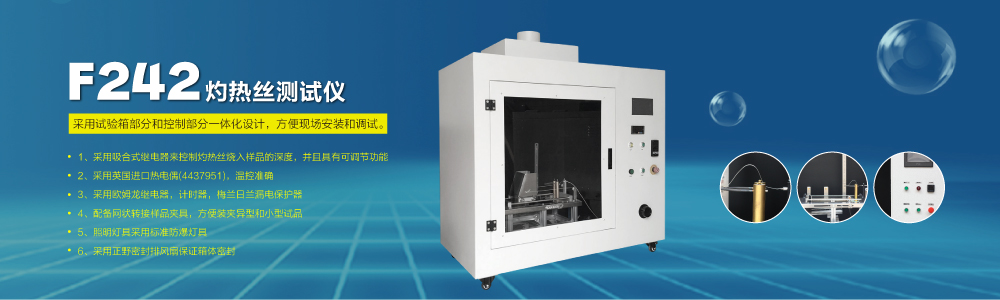

灼热丝试验仪是检验设备内部易使火焰蔓延的绝缘材料或者其他固体可燃材料的零件着火安全性能的重要途径,是判定材料能否在恶劣的环境下应用的重要依据。

灼热丝试验仪本身其实是一个固定规格的电阻丝环,试验时要用电加热到规定的温度,使灼热丝加热部件的顶端接触样品达到标准要求时间,再观察和测量其状态,测试范围取决于特定的试验程序。

灼热丝加热部件是用标称直径为4mm的镍/铬(80/20)丝制成的。灼热丝采用简单的电路通过大电流加热,因此灼热丝的电气连接应能确保通过大电流而又不影响电路的性能的长期稳定性。但实际运用中,加热部件因为长期处于高温状态,加上压力作用, 易引起损坏,需不定期更换。其更换过程较为复杂,更换后还涉及到校准等问题。因此,加热部件的更换需引起使用者的注意。

引起灼热丝更换的原因:

1.试验前未校准仪器

进行加热部件试验前,试验装置应使加热部件保持在一个水平面上,并且在使用时加热部件要对试验样品施加1.0±0.2N的力。加热部件的顶部进入或穿透试验样品的深度应限定在7mm±0.5mm。由于试验样品的规格和大小形状比较难固定,有时可能因为试样的大小或者形状导致在接触加热部件顶部时,样品穿透的深度过大,导致残留物进入加热部件头部堵塞小孔。

因此在试验样品固定前,要仔细检查夹具小车距离加热部件头部的距离,确保试验进行中,小车不会由于距离过小而导致样品融化堵塞住加热部件的小孔。

2.试验过程中的清洁问题

在正常使用中,由于灼热丝试验根据不同样品设定不同试验温度,往往在进行较低温度试验时由于温度较低,不能够将加热部件上的残留物固烧尽,往往需要用钢刷进行清洁加热部件头部,这很容易导致残留物留在加热部件头部的间隙中,不利于升温加热。且在用钢刷清洁时往往会不经意触碰到热电偶,导致热电偶滑出小孔或者松动。

3.试验正常损耗

由于一般电工电子产品对于着火危险都有相应要求,灼热丝试验会较为频繁,灼热丝加热部件的使用寿命一般在((3~4)个月左右。在实验之前都应对灼热丝仪器进行相关检验及平时保养维护工作以延长其使用寿命。

灼热丝加热部件的更换及仪器校准过程:

1.加热部件的更换

试验前,在校准过程中,发现温度升不上去或者加热部件尺寸减少的比较多时,应及时更换灼热丝加热部件。一般过程需要更换热电偶及加热部件。更换热电偶时应先检查加热部件头部的小孔是否堵塞,如堵塞且无法清洁,则需更换加热部件。对于新的加热部件,在安装之前,应用砂纸对其进行打磨,将表面的毛刺和镀层除去,使加热部件通电时便于加热。在加热部件头部的小孔应特别注意清洁,要是小孔堵塞就不能用了。打磨好加热部件后,将其固定在两个螺栓之间,固定加热部件头部至两个螺栓的距离不能太短,应尽量合适,因为露出部分太短会导致电阻减小,电流流过热量不够,无法升高至要求温度,如图1所示。

固定好加热部件之后,再安装热电偶,将热电偶连接好,从加热部件中间的缝隙穿过,热电偶头部插入加热部件头部小孔中,为了使加热效果好,应使热电偶头部插入的角度稍稍与水平面成一定角度,使得热电偶有一个向前的力顶住小孔,以达到固定的目的,使加热更加充分。

2.加热部件的温度校准

在安装好加热部件头之后,对加热部件温度测量系统应进行校验。将一块纯度至少为99.8%、面积约为2mm2和厚度约为0.06mm的银箔放置在加热部件顶部的上表面来完成温度的单点确认。放置好银箔后,将灼热丝仪器以适当的加热速率进行加热,当银箔开始熔化时,加热部件温度计应显示960℃±15℃。确认程序完成后,应即时对加热部件进行清洁,将所有银残余物在温度较高的状态下全部清除,以减少熔成合金的可能性。